Металлургия Кыргызстанда

Эң байыркы металлургия.

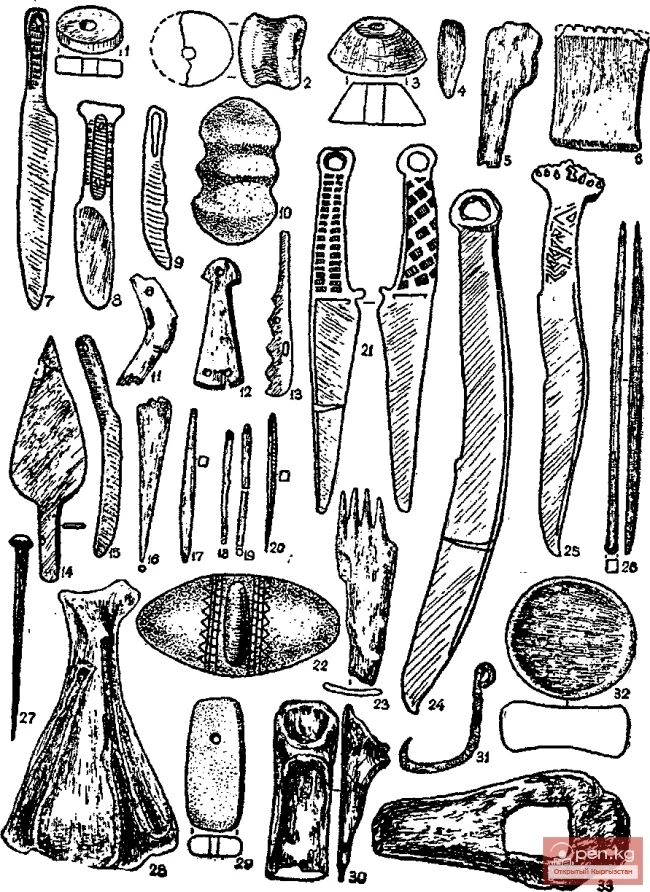

Металды эритүүнү үйрөнүү адамзат тарыхындагы эң чоң ачылыш болуп, айыл чарба, жыгач жана металл иштетүү тармагында өндүрүмдүүлүктүн өсүшүн тездетти; курал-жарактын согуштук жөндөмдүүлүгүн жогорулатты; үй буюмдары жана куралдардын кызмат мөөнөтүн узартты; коомдогу прогрессивдүү экономикалык жана социалдык өзгөрүүлөргө алып келди. Археологиялык булактарга ылайык, адамзат 8-6 миң жыл мурун колдонгон биринчи металл буюмдары төмөнкүлөр болгон: эки учтуу жоон жиптер (Чыгыш Азия, Месопотамия, Индия, Иран, Түштүк Түркмөнстан, Фергана, Семиречье, Сокулук), бычактар, бир жээкчил чуркагандар жана чуркагандар; андан кийин кельттер, айнектер, ийне, найзалар, ок, кылычтар, кинжалдар, серптер, кычкырлар жана башкалар пайда болду.

Бул мезгилде буюмдарды жасоонун материалы катары кенсиз медь колдонулган. Иштетүү муздак куюу аркылуу жүргүзүлдү. Көптөгөн практикалык тажрыйбалардан жана эксперименттерден кийин металлды отун оту менен ысытууну башташты. Курал катары таш молоттор, песттер жана тегерек жумшак жумшак наковальниктер колдонулду, андан кийин металлды жогорку температурада ысытуу үчүн отун көмүрүнүн күйүшү керек экенин түшүнүштү. Андан кийин отун көмүрү металлдарды эритүү үчүн негизги отун түрү болуп калды. Байыркы эритүүчүлөр табылган кенсиз медьтен башка металлдын көп көлөмүн алуу үчүн башка эритүү ыкмаларын издеши керек экенин түшүнүштү. Бул медь рудасы болчу. Анын курамында минералдар: малахит, азурит, колкопирит ж.б. Медь металлургиясынын пайда болушу менен сурьмяно-ртутная, алтын-күмүш, калай-көмүр жана темир металлургиясы өнүгө баштады.

Узун-Жолдо (Минусин котловинасында) табылган керамикалык үй буюмдарынын фрагменттери жана медь шлагынын калың дубалдуу керамикалык идишинин сыныктары (көрүнүп тургандай, керамикалык тигил) медь эритүүнү күбөлөндүрөт. Бул табылгалар, жок дегенде, IV миң жылдыкка таандык. Кыргыз металлургиясынын Орто Енисейде пайда болушу афанасьев мезгилинин аягында болуп өттү. Бул тууралуу табылган куюлган медь буюмдары: учтар, найзалар, жоон чуркагандар ж.б. Афанасьев эритүүчүлөрү медь жана башка материалдардын ар кандай сплавдарын түзүү жолдорун билбей эле калышты.

Медди эритүүнүн негизги технологиясы байыркы мезгилдерден бүгүнкү күнгө чейин сакталды, В.Ф. Вебер белгилегендей, «XX кылымдын аягына чейин металлургия искусство болуп калды». Металлургиялык өндүрүштүн техникасын үйрөнүү дээрлик жалгыз гана тынымсыз эмгек жана узак мөөнөттүү тажрыйба менен мүмкүн болду. Кичинекей жана чоң Сырале (Минусин котловинасында) XVIII кылымда медь рудасын интензивдүү казып алуу жүргүзүлгөн, ал жерде азыркыга чейин терең шахталар жана чокулар сакталууда.

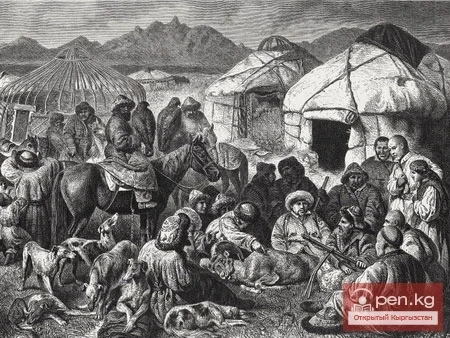

С.В. Киселев белгилегендей, «карасук мезгилинде Енисейде металлургия боюнча чоң кадам жасалды. Ошол кезде буюмдарды формасында куюу кеңири колдонулду. Тагар мезгилинде куюу өндүрүшү чоң өнүгүүгө ээ болду. Ошол учурда эритүүчүлөр бардык типтеги эң татаал көркөм куюу буюмдарын жасашты. Алар мыкты скульпторлор болушуп, жаныбарлардын жана өсүмдүктөрдүн образдарын жаратты. 1737-жылы П.С. Паллас Тагар мезгилинде мал чарбачылык жана айыл чарба, ошондой эле аңчылык жана башка кошумча өнөрчүлүк үчүн бардык шарттар бар экенин белгилеген. Мындан тышкары, жергиликтүү калк медь эритүү менен алектенген.

Мед металлургиясы.

Эң байыркы металлургиялык өндүрүштүн өнүгүү деңгээли жана иштин көлөмү табылган металлургиялык эстеликтер, шлак жыйнактар, медь рудниктерине карап бааланат. Минусин котловинасында (Узун-Жол, Булан-Коле, Темирде) археологиялык жана геологиялык ачылыштардын натыйжасында П.С. Паллас, Д.А. Клеменц, Я.И. Сунчугашев жана башкалар тарабынан табылган байыркы шлак жыйнактар, медь рудниктер жана шлактар IV-III кылымдарга таандык. Тек гана Темирде 9 жыйнак табылган, алардын көлөмү 190-887 м³.

Ар бир рудникте көптөгөн эритүүлөр жүргүзүлдү; бир эритүүдөн 250 г медь алынды. Медь эритүүчү очоктун жанында табылган: гранит плитасы (сменит) узундугу 0,9 м. Анын бетинде тигилден медь эритмесинин агып кетиши үчүн чөйчөктүү чөйчөктүн жоондугу бар; 13 см узундуктагы дарыя галькадан жасалган конус формасындагы пест; керамикалык аба үргүч. Геолог Д.Ф. Томашпольскаянын аныктамасы боюнча, пест катары эпидот тоосунан жасалган дарыя галькасы колдонулган. Көп учурда 0,2 м диаметри бар медь куюмдары табылган.

Медди эритүү жүргүзүлгөн: 1) отун оту менен жана көмүрдө (Орто Азия, Жакын Чыгыш – VIII-VI миң жыл мурун); 2) жер астындагы жана жер үстүндөгү тоо пештеринде сжатылган аба бербестен (Орто Азия, Казакстан, Алтай, Түштүк Сибирь – V миң жыл мурундан XIX кылымга чейин); 3) тоо тигилдик пештеринде сжатылган аба менен (Орто Азия, Алтай, Түштүк Сибирь – III миң жыл мурундан XVIII кылымга чейин). Пештин конструкциясы ар кандай түрдө болгон: 1) Мехсиз, жоондугу жок; 2) жарым жоондуктар жана жер үстүндөгү, сжатылган аба менен; 3) жарым жоондуктар жана жер үстүндөгү тигилдик пештер, мех менен; 4) жер астындагы жана чагылдыруучу пештер, бока, агып кетүүчү жана чыгаруу тешиктери менен (XIX кылымга чейин болгон).

Байыркы кыргыз металлургдары эритүүчү пешти курууда металлды эритүүнүн классикалык принциптерине таянган. Эгер руда оңой эле ысытылып, эритилсе, анда эритүүчүлөргө төмөнкү пеш керек, ал эми сопло түтүк аз гана бурчта орнотулушу керек, анткени желдетүү жеңил болушу керек. Эгер руда жай ысытылып, эритилсе, анда жогорку пеш керек, түтүк – катаал бурчта. Түштүк Сибирдеги медь эритүүчү пештеринин конструкциялары карасук-тагардын мезгилинде формасы боюнча окшош болгон. Кээ бир жерлерде өлчөмдөр да бири-бирине дал келген. Темирдеги медь эритүүчү пештер, Я.И. Сунчугашев (Минусин котловинасы) жана Он-Кажа аймагында, Л.Р. Кызласовдун (Тува) айтуусу боюнча, так ошондой конструкцияга ээ, камералардын жана отундардын өлчөмдөрү жакын жана алардын пештерин куруу үчүн орун тандоо. Бул металлургдардын бирдиктүү мектеби болгонун көрсөтөт. Металл эритүүчү пештердин негизги өлчөмдөрү (Түштүк Сибирь жана Алтай) шлак жыйнактарынан карап, узундугу 1,1-2,85 м, туурасы 0,4-0,6 м; тереңдиги 0,35-0,7 м.

Медди эритүүнүн технологиялык процесси, көптөгөн илимпоздор белгилегендей, байыркы мезгилдерден XIX кылымга чейин сакталды. Аны белгилүү минералог жана металлург Г. Агрикола толук сүрөттөгөн. Ал металлург төрт негизги операцияны эритүүдө аткаруусу керек экенин белгилейт: 1) руданын курамын аныктоо, бардык компоненттердин пропорционалдуу кошулушун жана руданы пешке жүктөөгө даярдоону үйрөнүү; 2) мехтен келген абанын агымын жана багытын башкаруу; 3) оттун күчтүү күйгөн жерлерин тандоо жана руданы ташуу үчүн убакытты аныктоо; 4) пештин ички мейкиндигин чачыратуу үчүн керектүү суу көлөмүн берүү, отун көмүрүн бир аз нымдап, катуу заттын пайда болушун алдын алуу үчүн, түтүн менен чыгып кетүүнү болтурбоо. Кенсиз медди эритүүнүн технологиялык процесси болжол менен төмөнкүдөй жүргүзүлгөн: 1) кенди казып алуу жана майдалоо; 2) жыгач дөңгөлөктөрдү, көмүрдү жана кендерди жайгаштыруу; 3) отту күйгүзүү жана тесто формасындагы металлды алуу; 4) металлды иштетүү жана куюу.

Сурьма жана ртут металлургиясы.

Сурьмяно-ртутная металлургия Түштүк Сибирде жана Орто Азияда 3-3,5 миң жыл мурун өнүгө баштаган. Байыркы сурьмяно-ртутные пештер Түштүк Ферганада (Сарт-Истоган, Донгурек, Кирпи, Чаян-Камора) табылган. Байыркы иштетүүчү жайларда, шлак жыйнактарында жана эритүүчү пештин жанында руданы даярдоого арналган куралдар, диориттен, диабаздан, диабаздык порфириттен жасалган таш молоттор жана кувалды табылган. Алардын формалары ар кандай болгон (жазык, оваль, учтуу жана узун): темир куюу, керамикалык идиш (кувшундар, чөйчөктөр, эки жоондугу бар идиштер жана ар кандай керамикалык түтүктөр).

Бир жоон идиштер Караша (Орто Азия, V кылым) табылган. Ртут эритүүнү Аль-Бируни белгилегендей, эки ыкма менен жүргүзүшкөн: 1) негизинен кызыл таштардан турган ртут рудасын пештин ачык чыгаруу тешигинен жүктөп, кыздырып, ртут бардык жарыктардан агып кетишин күтүшкөн; 2) майдаланган жана сорттолгон руданы жабык жоон идиштерге салып, дистилляция аркылуу перегондук кубдарда өткөрүп, ртутту кабыл алгандарда чогултушкан. Табылган кувшун жана идиштер боюнча, экинчи ыкманы В.Т. Сургай калыбына келтирген. Ртут байыркы мезгилдерден бери медицинада, алхимияда, зергердик буюмдарды (алтын жалатуу, күмүштө) жасоодо колдонулган.

Ртуттун жардамы менен алтын, күмүш, калай жана свинецтин тесто формасындагы металлдык массалары алынган. Табигый ртут кошулмалары, киноварь косметикада жана боёк өндүрүшүндө кеңири колдонулган.

Алтын жана күмүш металлургиясы.

Байыркы мезгилдерден бери алтынды ар кандай ыкмалар менен алышкан: 1. Алтын медь эритүүчү пештердин тигилдеринде эритилген. Белгилүү окумуштуу Аль-Бируни белгилегендей, көптөгөн жолу күйгүзүлгөндөн кийин, ал сыноо ташында чоң из калтырбайт. Ал дээрлик ага жабышпайт. Алтындын катаюу процесси пеште желдетүүнүн токтогон учурунда же эритүүчү пештен чыгарылганда болот. 2. Алтынды алуу үчүн эң байыркы ыкмалардын бири – жыгач табак жана идиштер аркылуу кумду жана концентраттарды жуу; экинчи ыкма: дарыянын жээгинде чокуларды казып, ртут менен толтуруп, алтынды сиңирип, бир аз убакыт өткөндөн кийин алып салышкан.

Кээ бир байыркы уруулар дарыяда койдун терилерин жайгаштырып, бир аз убакыт өткөндөн кийин аларды алып салышкан. Жүн алтын менен сиңирилет, аны терини чайкап алып салышат. Г. Агрикола белгилегендей, алтын жана рудалар, алардын концентраттары куюлганда бора, селитра, туз, сурьма, свинец кошулуп эритилет. Эритүүдө айрым концентраттар куюлганда, эгер зарыл болсо, свинецтен жана күмүштөн бөлүп алынып, куюлчу формага куюлат.

Рудалардан күмүштү алуу үчүн байыркы эритүүчүлөр суюк массага жабышуу жана рудалардан ртут, амальгама жана май аркылуу бөлүп алуу принциптерин колдонушкан. 1. Байытылган руданы таза аянтка же чаналарга катар-катар жайып, мезгил-мезгили менен ртут менен жакшы нымдап, суу чачып, кол менен же механикалык машиналар менен аралаштырып, 4-5 саатка чейин отурган. Бул учурда ртут металлдын бөлүктөрү менен байланышып, амальгама түзүп, диффузиянын натыйжасында металлдын бөлүктөрү рудалардан алынган, андан кийин металл казанга жайгаштырылып, ртут менен бууланган, күмүш алынган. 2. Амальгамация күмүшкө оксидделген жана сульфиддүү рудаларда өзгөчө оңой өтөт.

Негизги компоненттер ртут, суу жана аба болуп саналат. Амальгамация жыгач чаналарда жана наклондуу шлюздерде жүргүзүлгөн. Эритүүчү пештеги реакциялар күмүштүн эритүү температурасына караганда төмөн температурада жылуулук бөлүп, ртуттун ашыкча бөлүнүшү менен өтөт. 3. Оксиддүү эритүүнүн технологиялык процессинин ыкмаларынын бири – концентраттан күмүштү бөлүп алуу Аль-Бирунинин эмгектеринде чагылдырылган. Күмүш сплавында медь, свинец, алтын, цинк жана башка элементтер бар экендиги белгилүү. Эритүү медь эритүүчү пеште жүргүзүлүп, температура 1000-1100°C жетет, андан кийин 340-360°C чейин жай жылытылат; медь комкусу же "шлинерлер" пайда болуп, алар күмүштүн аралашмаларынан чоң чөбөктөр (сузгу) менен бөлүнөт. Температура кайрадан 900-1000°C жетип, суюк сплавдын бетине аба сопло аркылуу – түтүк менен мехтер аркылуу берилет. Бул учурда цинк бууланып, свинец оксиди порошок формасындагы глетке (мурдансануж) айланат, шлак түзүп, бетинде калат, андан кийин алынып кетет. Төмөнкү бөлүктө калган күмүш аз алтын менен, төмөнкү тешиктер аркылуу чөйчөктөргө куюлат. 4. Күмүштү алуу үчүн дагы бир ыкма, Р. Форбе "Эревизия металлургиясы" китебинде белгилегендей: 1) байытылган руданы жыгач көмүр менен пешке жүктөп, катар-катар жайып, абаны мех менен жасалма түрдө киргизип, "кара свинец" алышкан; 2) кара свинецти кичирээк пешке жүктөп, кайрадан эритип, аба агымдары металл менен байланышып, оксиддөө процессин жүргүзүп, кара күмүш жана свинец оксиди (Р6О) порошок формасындагы глетке, аралашмалар шлакка кетет.

Эритүүчү пештер конструкциясы алмадан формасында болгон. Пештер жер үстүндөгү ачык типте, цилиндрдик жоондугу бар; түбү таш плиталардан керамикалык аралашмалар менен курулган; дубалдары отко туруктуу валундар же сырцовые кирпичтерден курулган; түбү дубалдары отко туруктуу керамикалык аралашма менен жабылган; желдетүү үчүн тешиктер, абаны отунга берүү, күмүштү агызуу үчүн тешиктер болгон. Өлчөмдөр: узундугу 1,65-3,2 м, туурасы 1,2-2,5 м, тереңдиги 0,46-0,62 м.

Темир металлургиясы.

Темир металлургиялык өндүрүшү Түштүк Сибирде, Орто Азияда, Алтайда жана Чыгыш Казакстанда, байыркы металлургиялык эстеликтерге карап, тагар мезгилинде (VII-III кылымдарда) өнүгө баштаган. Кара металлургиянын өнүгүшү IV-III кылымдарга таандык. Ал толугу менен бронзадан жасалган эмгек куралдарын жана куралдарын алмаштырды. С.В. Кисилев темир металлургиясын изилдөөнүн маанилүүлүгүн белгилеп, темир кыргыз мезгилинде көптөгөн жерлерде казылып алынганын белгилеген. Бул тууралуу көптөгөн темир рудниктер, "чудские ямы" күбөлөндүрөт. Алар Минусин котловинасын курчап турган тоолордо гана эмес, Саяно-Алтайдын жондорунда да жайгашкан.

Алтай аймагын изилдеген ири изилдөөчү Л.П. Потапов белгилегендей, "түштүк алтайлыктар жана кыргыздар башка племелерге жакын болушкан, алар бир эле классификациялык тилдер тобуна кирип, жалпы этнонимдерге, урук-туугандын байланыштарына ээ болгон, мисалы, Кыпчак, Телес, Мундуз". Алтайда металлургиянын 30дан ашык эстеликтери табылган, алардын эң ири Чуйско-Курай районунда (Саяно Алтай аймагы): сыродутные пештер, чокулар, шлак жыйнактар, шлактар жана көптөгөн темир буюмдар.

Кыргыздардын Улуу Державия мезгилинде (VI-XI кылымдар) металлургиялык өндүрүш жана курал-жарак, ат жабдыктарын жана башка буюмдарды жасоо боюнча металл иштетүү күчтүү өсүшкө ээ болду, бул табылган куралдар жана күчтүү темир шлак жыйнактары менен күбөлөндүрүлөт. Тек гана бир шлак жыйнагында Знаменка аймагында 76 м³ темир шлак табылган. Кыргыздарда Түштүк Сибирде, Алтайда жана Тянь-Шанда металлургия Чингизхан жортуулдарынан кийин дээрлик жок болуп кетти. Көптөгөн усталар катаал өлтүрүлгөн, кээ бир өнөрчүлөр Монголь империясына, Маньчжурияга жана башка жерлерге алып кетишкен. Кыштактар жана шаарлар жок кылынган. Бирок, кээ бир аз сандагы усталар калган, алар муундарына металлдарды эритүүнүн бөлүкчө ыкмаларын өткөрүп беришкен. Бул ыкмалар XIX кылымга чейин Түштүк Сибирде, Алтайда жана Тянь-Шанда сакталган.

Азыркы металлургия.

Кыргызстандын металлургия тармагы жалпы өнөр жай өндүрүшүнүн 50%ын түзөт (сурьма жана алтын өндүрүшү).

2016-жылы Кумтор руднигиндеги өндүрүш 16,2 тонна, суммасы 97,8 миллиард сомду түздү. Соңку жылдардагы бул көрсөткүчтүн төмөндөшүн адистер негизинен ушул мезгилде кендин төмөнкү курамын иштетүү менен байланыштырган.

Бүгүнкү күндө рынокто бир нече отандык ишканалар жана темирди кайра иштетүү боюнча комбинаттар бар. Алардын бири "Металл Профиль" компаниясы. Металл Профиль компаниясы Россия жана ТМДнын аймагында жука листтүү жабындар жана дубал материалдарын өндүрүү боюнча алдыңкы өндүрүүчү болуп саналат, ошондой эле желдетилген фасад системалары жана сэндвич панелдерин өндүрүү боюнча эң ири орус өндүрүүчүсү. 1996-жылдан бери рынокто. "Металлоснабжение и сбыт" журналынын маалыматына ылайык, 2002-жылдан бери жана азыркыга чейин Металл Профиль жука листтүү болоттон жабын менен кайра иштетүү боюнча жалпы көлөмдөр боюнча тармакта абсолюттук лидер болуп келет.

Металл Профиль компаниясы https://metallprofil.kg/ Россиялык жана отандык рынокто металл черепица жана профилирленген лист сыяктуу жекелеген курулуш материалдарын гана сунуштап жаткан жок, ошондой эле курулуш үчүн толук комплекс чечимдерин сунуш кылган биринчи компания болуп калды.

Металл Профиль өндүргөн толук ассортиментттагы продукция, ишенимдүү жана сапаттуу жабын куруу үчүн зарыл.

Фасад системасы, бардык элементтерин өндүрүүнү камтыйт, ар кандай каптоо менен желдетилген фасад системалары.

Коопсуз конструкциялар, рынокто Металл Профиль компаниясынын сунушу Россияда эң кеңири, анткени бардык заманбап сэндвич панелдеринин түрлөрүн камтыйт.

Иштин көрсөткүчтөрү

2011-жылдагы киреше – 41 миллиард рубль.[4] , 2012-жыл – 50,1 миллиард рубль.[4] , 2013-жыл – 48,2 миллиард рубль.[4]

2013-жылдагы ВЦИОМдун изилдөөлөрүнө ылайык, Металл Профиль компаниясы жука листтүү болоттон жабын менен курулуш материалдарынын дүйнөлүк рыногундагы № 1 өндүрүүчү болуп саналат, 2013-жылы чыгарылган көлөм 830 миң тонна болду.

Металл Профиль компаниясы дүйнөлүк профнастил өндүрүшүндө лидер (2013-жылы 100 млн. м²), металл черепица (2013-жылы 31 млн. м²) жана болоттон жасалган дренаж системалары.

Россияда жана ТМДда Металл Профиль компаниясы сэндвич панелдеринин эң ири өндүрүүчүсү (2013-жылы 3,5 млн. м²) жана желдетилген фасаддар.

Персоналдын саны (2015-жыл) – 3 986 адам.

Дагы окуңуз:

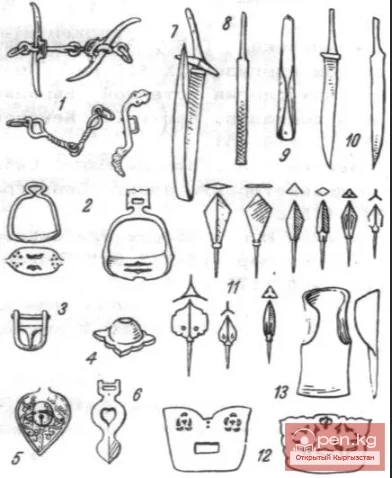

Кыргыздардын металлдан жасаган идиш-аягы жана үй буюмдары

Кыргыздардын металлды иштетүүсү Идиш-аяк жана үй-тиричилик буюмдарын жасоодо металл дагы бир...

Эски айыл чарба маданияты Прииссыккуль аймагындагы калктын I миң жылдыкта б.з.ч.

Сако-усунь мезгилинде табылган буюмдар Усунь коомунда айыл чарбасынын өнүгүшүн так илимий далилдөө...

Алгачкы коомдук түзүлүш Кыргыз Республикасында

КР аймагындагы байыркы адамдын иш-аракеттеринин издери палеолит дооруна чейин жетет. Бул убакытка...

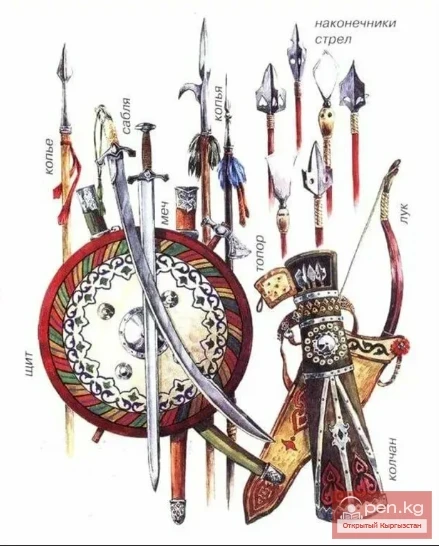

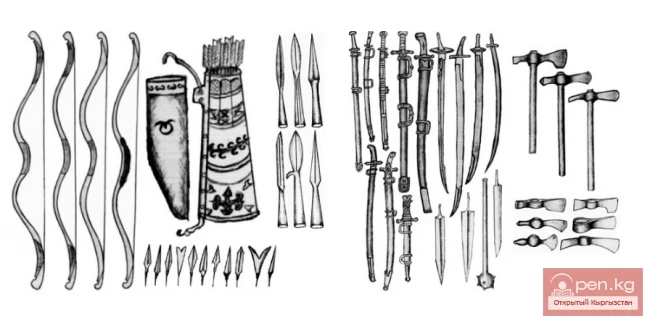

Орто кылымдагы көчмөндөрдүн курал-жарагы Кыргызстанда

Сарыбулак жебеси Монгол доорунун жебелеринин топтому маанилүү айырмачылыктарга ээ. Кыргызстандын...

Сарыбулундун таштан жасалган эмгек куралдары

Сарыбулундагы таштан жасалган эмгек куралдары Эң мыкты китептерде, байыркы мал чарбачыларынын...

Рудознаттык жана кен иштөө

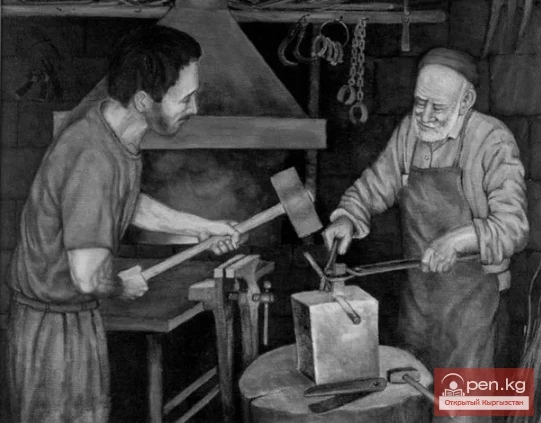

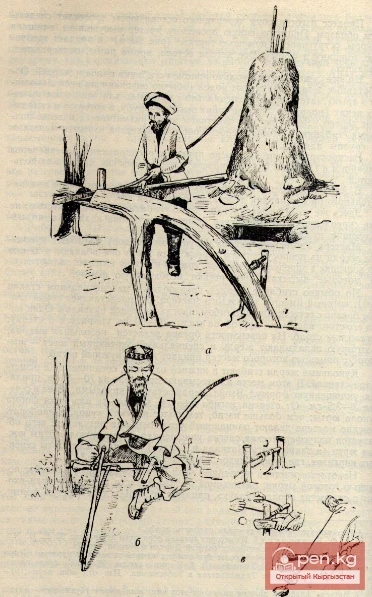

Зергерлердин кузнечасы. XIX кылымдын ортосунда. Сүрөт Мамлекеттик тарых музейинде сакталат Уй...

Кыргызстандагы орто кылым куралдары

Орто кылымдагы куралдардын булактарын кеңейтүү зарылдыгы. Кыргызстандын орто кылымдардагы тарыхы...

Тюп бухтасынын түбүндөгү табылгалар

Жээктеги издөө иштери уланууда Алыстан башкаруучу зонт — су астындагы археологдорго бир гана ай...

Андриевский Ростислав Александрович (1933)

Андриевский Ростислав Александрович (1933), техникалык илимдердин доктору (1969), профессор...

Кыргыз кузнектери жана зергерлери XVIII-XX кылымдарда

Кузнечылык жана зергерлик өнөр. Металлды иштетүү, кыргыздарга кылымдар бою белгилүү, XVIII-XX...

Плавательный клуб «69»

2012-жылдын 5-майында ачылган. Суу бассейнинин өлчөмү: узундугу – 25 метр. Өзүң менен алып келишиң...

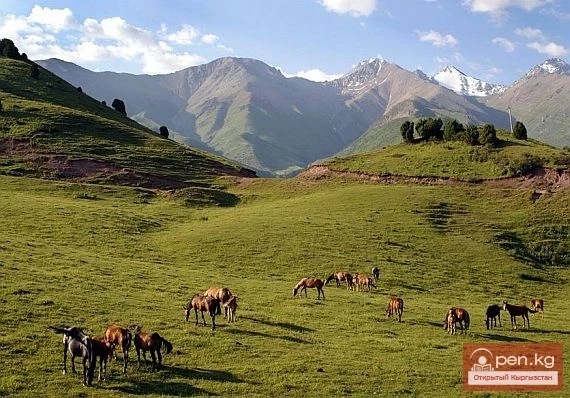

Кыргыздардын табигый ресурстары бронза доорунда

Кыргызстандын негизги ландшафты тоолор. Жабык тоо өрөөндөрү кеңири жайылган жайыттар менен...

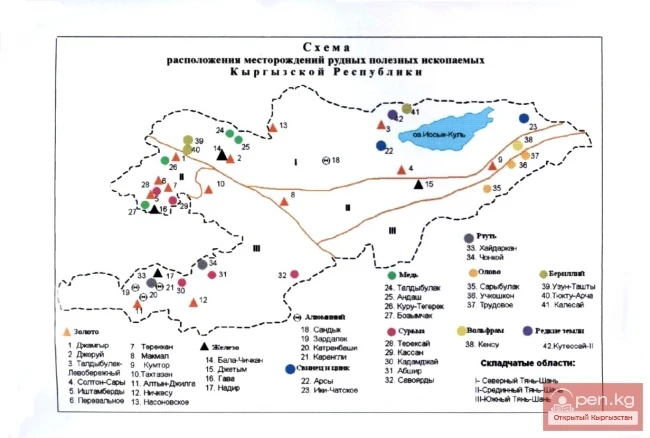

Кыргызстандын пайдалы казыналары жана башка ресурстары

Табигый ресурстарды пайдалануу боюнча элдик тажрыйба. Республикада отун-энергетикалык пайдалы...

Эпоха «Кыргыз чоң державасы»

Орто кылымдагы кыргыздардын маданиятынын гүлдөөсү «Кыргызстандын улуу мамлекеттүүлүк доору» орто...

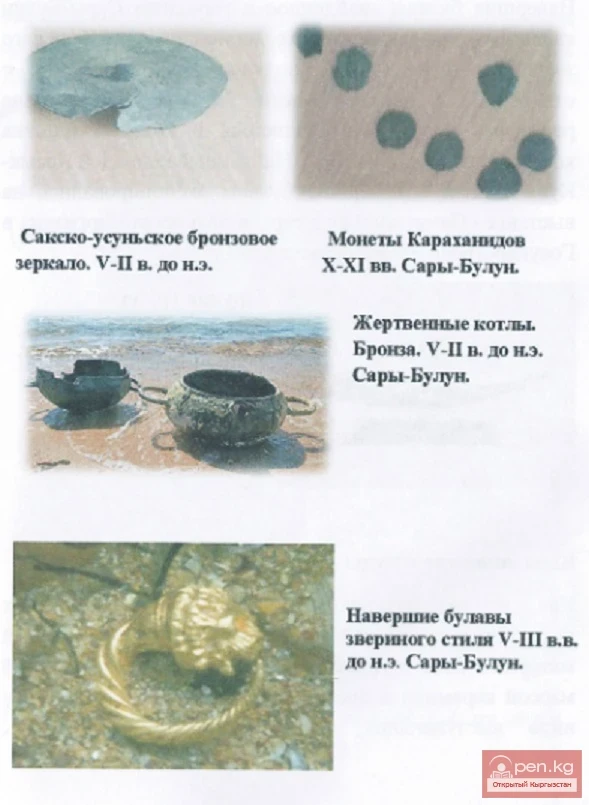

Раннесактык Ысык-Көл табылгалары VIII—VI кылымдарда б.з.ч.

Эрте сак мезгили (VIII—VI кылымдар б.з.ч.). Ал металлдан жасалган буюмдар менен көрсөтүлгөн: күн...

УДПР спорткомплексиндеги бассейн (Кыргыз Республикасынын Президенттин иш башкармалыгы)

Бассейндин өлчөмү: узундугу – 25 метр, тереңдиги - 190 см. 5 жаштан баштап, жабык өзүнчө балдар...

Металлды иштетүү жана кыргыздардын зергерчилик өнөрү 19-кылымдын аягында - 20-кылымдын башында.

Металл өндүрүшү жана көркөм металл иштетүү Киргиздердин металл буюмдарын өндүрүүгө А. Ф....

Кыргызстандын кен казуу тармагынын өнүгүшү

Кыргызстан терең салттарга ээ, жер астын изилдөө боюнча. XX кылымдын башында көмүр, нефть, свинец,...

«Биринчи глобализация толкуну»: кантип жаныбарлар Улуу Жибек жолун ачышкан

Кантип жаныбарлар Улуу Жибек жолун ачышкан «Биринчи ачылышчылар» Улуу Жибек жолунун жаныбарлар...

Кыргыздарда XX кылымдын башында куюучу өнөр

Кузнечное дело Өткөн кылымда кузнецтер негизинен үй-бүлөнүн жана анын чарбасынын муктаждыктарын...

Кыргыздардын экономикасы байыркы замандан VI кылымга чейин

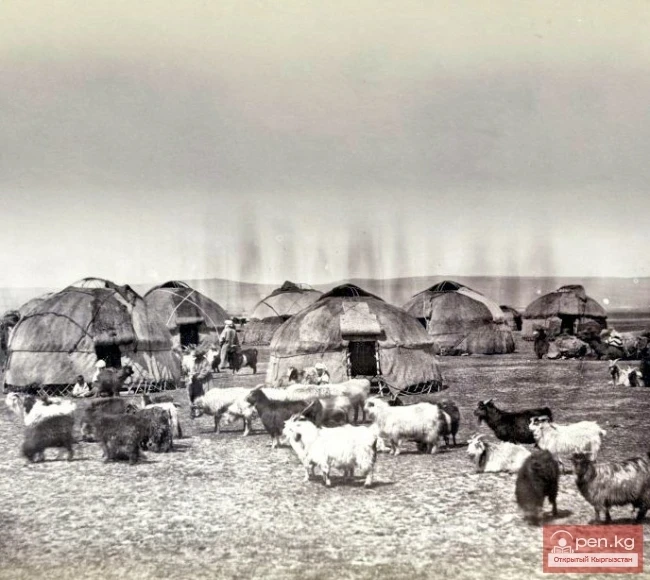

Орток уруулар, Тенир-Тоо, Ысык-Көл, Чүй жана Талас өрөөндөрүн ээлеген, көчмөн мал чарбачылыгы...

Көмүр

Кыргызстандагы таш көмүр кендери 4 бассейнге (Түш. Фергана, Узген, Түндүк Фергана, Кавак) жана 3...

Кыргыздардын экономикасы VI—XVIII кылымдарда

Кыргызстандын экономикасы түрк мамлекеттеринин доорунда синкреттик өнүгүүгө ээ болду (кочмолук...

Кыргыз Республикасынын Мамлекеттик тарых музейи

Кыргыз Республикасынын Мамлекеттик тарых музейи - Борбордук Азиядагы эң ири музейлердин бири. Бул...

Кыргыздардын табигый ресурстары XVIII — XX кылымдын башында

Коканд хандыгынын убагында Кыргызстандын жер астындагы байлыктары жакшы белгилүү болгон....

Сырнев Виктор Александрович

Сырнев Виктор Александрович Сүрөтчү-ювелир. Кыргыз Республикасынын маданиятынын заслуженный...

Традициялык зергерчилик жана темирчилик өндүрүшү

Эски зергерлер ар кандай аялдардын кооздуктарын, ат жабдыктарын, үй-тиричилик буюмдарын,...

Практикалык химия боюнча билимдер

Элдик медицинада буга чейин ртуттун кошундулары колдонулуп келген: сулему (HgCl2), каломель...

Углеводороддук ресурстар

Республика аймагында таш көмүр, газ жана мунай кендери табылган. Алардын арасында эң кеңири...

Сознаниянын эволюциясы - кыргыздардын тарыхый өнүгүүсүнүн жалпы процессинын бир бөлүгү

Сознаны эволюциясы - адамзаттын тарыхый өнүгүүсүнүн жалпы процессинин бөлүгү Адамдын психикалык...

Кыргызстандын калкы байыркы заманлардан VI кылымга чейин

Алгачкы так адамдын издери Кыргызстан аймагында палеолит — байыркы таш доорунда (800-100 миң жыл...

Кыргыздардын айыл чарбасы

ДЕҢГЭЛДИК Деңгелдик кыргыздардын чарбалык ишмердүүлүгүнүн маанилүү багыты болуп, мал...

Кыргызстандын кен казуу өнөр жайы

Curl error: Operation timed out after 120001 milliseconds with 0 bytes received...

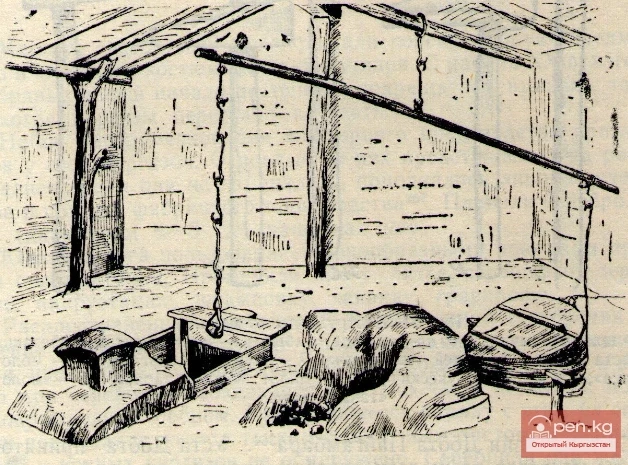

Эски балкыткан мештер Шадымир жери (Влад Ушаковдун сүрөтү)

Баткен облусунда, Самаркандык айылынан батышка карай бир нече чакырым алыстыкта, Шадымир аймагында,...

Кыргыздардын жыгач идиштерди жасоосу

Агачтан жасалган өзгөчө идиштер Түштүк Кыргызстанда (түндүктө белгисиз) өзгөчө идиштер — тогпрочо...

Юрта үчүн куполду жасоо

Юрта үчүн куполдук жерди Юрттун жыгач остовун жасоо процесси төмөнкүдөй өтөт. Даярдалган жыгачты...

Кыргыз улуттук курал

Өткөндө кыргыздар эки түрдөгү куралды — муздак жана оттуу куралдарды жасап, пуленин коргогон...

Ош. Археологдордун ачылышы

Ю.А. Заднепровский жана Е. В. Дружининдин жемиштүү иштер Ош шаары, шексиз, Кыргызстандагы эң...

Жемчугова Любовь Владимировна

Жемчугова Любовь Владимировна Сүрөтчү-ювелир. 1955-жылдын 7-январында Амур облусунун...

Кыргызстандагы археологиялык табылгалар

Кыргызстандагы археологиялык табылгалар 1960-жылдын жайында Джергалан дарыясынын өрөөнүндө чоң...

Эртедеги кыргыздар кантип самын кайнаткан

Адамзаттын маданий өнүгүүсүнүн тарыхы байыркы адамдардын белгилүү бир мааниде үй-бүлөлүк химиктер...

Тарых жана архитектура эстеликтерине арналган коллекциялык монеталар

26-августтан 2013-жылдан баштап Кыргыз Республикасынын Улуттук банкы Кыргыз Республикасынын көз...

Сокулук айылы

Сокулук – ири айыл Сокулук районунун административдик борбору болуп саналат. Бул райондун эң ири...

Эрте мезгилдеги кыргыздардын билим алуусу

Бизде кочмолордун эски Кыргызстандагы илим жана билим берүү тармагындагы өнүгүүсү тууралуу...

Кара-Балта өнөр жайы

Өнөр жай Кара-Балта экономикалык жактан өнүккөн шаар болуп эсептелет. Шаарда 23 пайда алып келген...

Хабиров Валерий Валерьевич

Хабиров Валерий Валерьевич Техникалык илимдердин доктору, Кыргыз Республикасынын Инженердик...

Сако-усунь мезгили (Б.з.ч. V кыл)

Кейинки орто кылымдар (XIV—XV кылымдар). Сако-усуньский период (V в. до н. э.). Бул мезгил...

Сарыбулун шаарчасынын жашоо мезгилдери

Качан жашоо гүлдөгөн? Материалдык маданияттын кыскача шолуусу жана анын хронологиясына киришүүсү...